Besondere Produkte erfordern besondere Entwicklungsmaßnahmen. Neue Technologien helfen dabei, wichtige Medizinprodukte schneller von der Designphase in die Industrialisierung zu bringen. Welche Rolle dabei Virtual Reality (VR) spielt und wie eine gute Partnerschaft den Engineering-Zyklus vorantreiben kann, zeigen aktuell Sanner, item und Halocline in einem gemeinsamen Projekt.

Insbesondere bei Medizinprodukten muss in der Produktion jeder Handgriff sitzen; alle Montageschritte müssen genaue Vorgaben und Richtlinien erfüllen, damit das Produkt im Markt eingeführt werden kann.

Als CDMO-Experte in den Bereichen Medizintechnik und Diagnostik entwickelt die Sanner GmbH häufig im Kundenauftrag neue Kunststoffkomponenten und unterstützt pharmazeutische Unternehmen beim gesamten Produktentstehungsprozess – von der ersten Idee über die Konzipierung des Produktionssystems bis zur Serienfertigung und darüber hinaus. In einem aktuellen Kundenprojekt geht es um ein Verabreichungssystem für Medikamente: Sanner soll künftig die mehrteilige Baugruppe mit verschiedenen Kammern produzieren und mitsamt einem Chip mit Dosiervorgabe montieren – ein Projekt, das zahlreiche Herausforderungen birgt.

Drei Partner, ein gemeinsames Ziel

Die vom Kunden angestrebte Industrialisierungsphase ist sehr kurz – von der Erstentwicklung bis zur Serienproduktion darf also nicht viel Zeit vergehen. Die Fertigung muss nach GMP-Richtlinien im Reinraum erfolgen und die ESD-Anforderungen gemäß DIN EN 61340-5-1 erfüllen. Darüber hinaus gilt es, auch spontane Kundenanforderungen in der frühen Produktentwicklungsphase in den Montageprozess zu überführen und gleichzeitig die Planungsabsicherung der Ergebnisse in der Entwicklungsphase zu gewährleisten. Einen neuen, flexiblen Ansatz bietet der Aufbau und die Validierung von Montagearbeitsplätzen in Virtual Reality (VR). Gemeinsam mit item und Halocline schafft Sanner ideale Voraussetzungen für die erfolgreiche Umsetzung dieses Projekts.

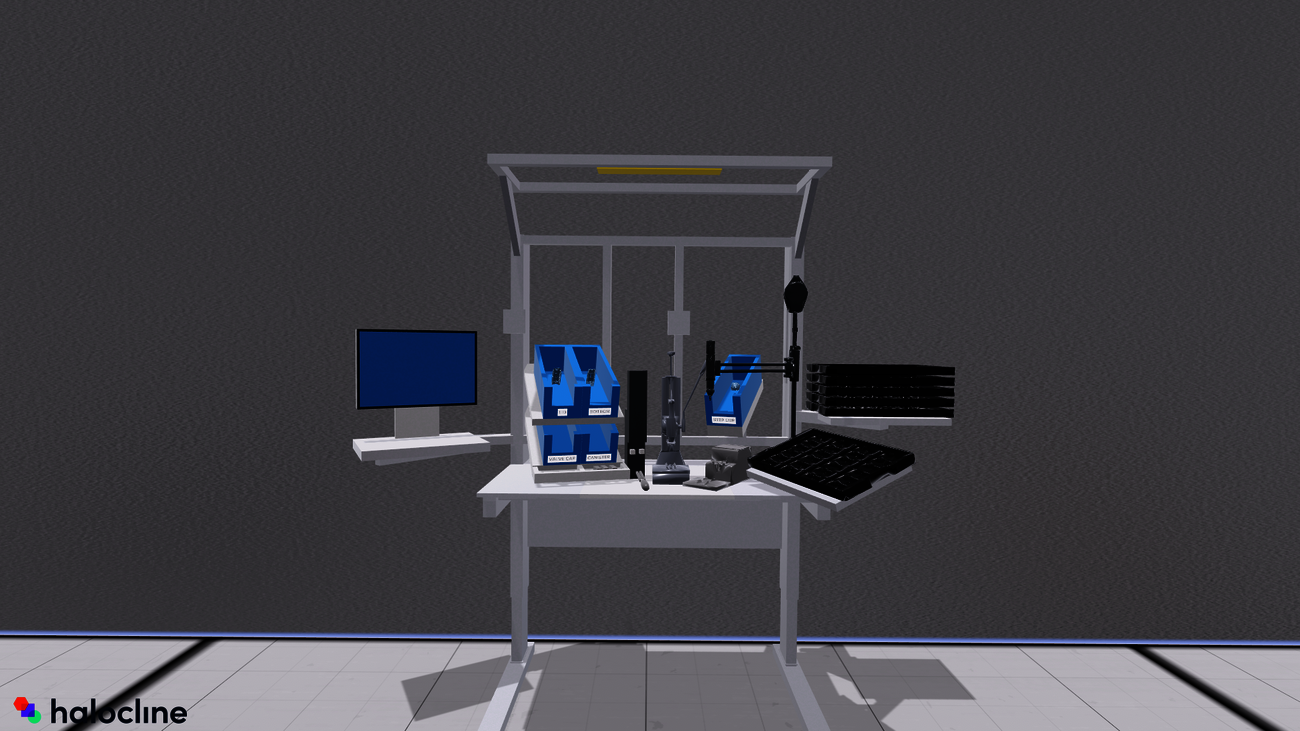

Die item Industrietechnik GmbH ist der Pionier bei Systembaukästen für industrielle Anwendungen und ein Partner der Fertigungsindustrie in der ganzen Welt. Das Produktportfolio umfasst mehr als 4.000 hochwertige Komponenten zur Konstruktion von Maschinengestellen, Arbeitsplätzen, Automationslösungen und Lean-Production-Anwendungen. Basis des Baukastens sind Aluminiumprofile, eine darauf abgestimmte Verbindungstechnik und verschiedenste Funktionselemente. Die Halocline GmbH & Co. KG entwickelt eine VR-Editorlösung für die Fertigungsindustrie, die beides ermöglicht: die Erstellung von und die Arbeit mit dem digitalen Zwilling der Produktion. Die intuitive Analyse von Geometrie und Produktstruktur hilft Kunden dabei, schnell ein Verständnis über einzelne Baugruppen und deren Zusammenhänge zu erlangen, um Produkte von Beginn an montagegerecht zu gestalten. In einer realistischen VR-Umgebung lassen sich der Ein- und Ausbau von Bauteilen ebenso testen wie Montageabläufe.

Insbesondere mit der wertschöpfenden Arbeit in VR betritt Sanner Neuland. Dabei werden 3D-Daten in die Software von Halocline eingespielt. Der in VR erlebbare Montagetisch, der später von item angefertigt wird, befindet sich nun in einem virtuellen Fabrikraum. Nach dem Motto „erleben statt vorstellen“ können sich die Projektteilnehmer über eine VR-Brille mit ihrem Avatar frei im Raum bewegen und die Montageabläufe am Tisch testen – ein Vorgehen, das die rein bildliche Vorstellungskraft von 2D- oder auch 3D-Zeichnungen bei Weitem überschreitet.

Neben der reinen Vorstellungskraft bringt die VR-Lösung aber noch zahlreiche weitere Vorteile mit sich: Planungsfehler und Ungenauigkeiten lassen sich in einem sehr frühen Stadium aufdecken. Damit werden hohe Änderungskosten für einen Umbau am realen Arbeitsplatz in der Umsetzungsphase vermieden. Da keine haptischen Mock-ups mehr nötig sind, verkürzt sich die Planungszeit zusätzlich. Änderungen am digitalen Modell lassen sich mit wesentlich geringerem Aufwand und entsprechend weniger Bearbeitungszeit durchführen. Ebenfalls nicht zu vernachlässigen sind die Absicherung der tatsächlichen Machbarkeit des Montageprozesses sowie die Ermittlung und Validierung von Prozesszeiten. Darüber hinaus werden sämtliche Prozessschritte auf Kollision und Vollständigkeit geprüft – sodass am Ende ein sicherer und kompletter Montageprozess definiert und validiert ist.

Erhebliche Arbeitserleichterung, Zeit- und Kostenersparnis

Auch für diejenigen, die später am Montagetisch arbeiten werden, liegen die Vorteile auf der Hand: Dank realistischer VR-Testszenarien wird die Arbeitsplatzgestaltung von Beginn an unter ergonomischen Gesichtspunkten auf Herz und Nieren geprüft. Stellt man beispielsweise während der virtuellen Erprobung des Arbeitsprozesses fest, dass bestimmte Prozessschritte zu belastend für Gelenke oder Wirbelsäule sind, können diese noch im Modell angepasst werden, etwa durch eine neue Anordnung der Schritte oder Stationen. Dieses Prozedere wird so lange wiederholt, bis ein sowohl ergonomischer als auch effizienter Montageprozess auf dem zur Verfügung stehenden Raum umsetzbar ist.

Auf Grundlage der Ergebnisse aus der ersten VR-Erprobung werden zunächst die Anpassungen im 3D-Konzept vorgenommen, erneut einem umfangreichen Test unterzogen und zwecks Platzprüfung im realen Fabriklayout eingefügt. Nach Vervollständigung und Finalisierung des virtuellen Konzepts kann item innerhalb von nur einer Woche ein Angebot für die Fertigung des individuellen Montagearbeitsplatzes abgeben. Die Montage der Prototypen soll in den kommenden Monaten erfolgen und wird dann auch durch den Kunden abgenommen, bevor die 0-Serie starten kann.