BabyPlast和塞纳原型柔性换模系统

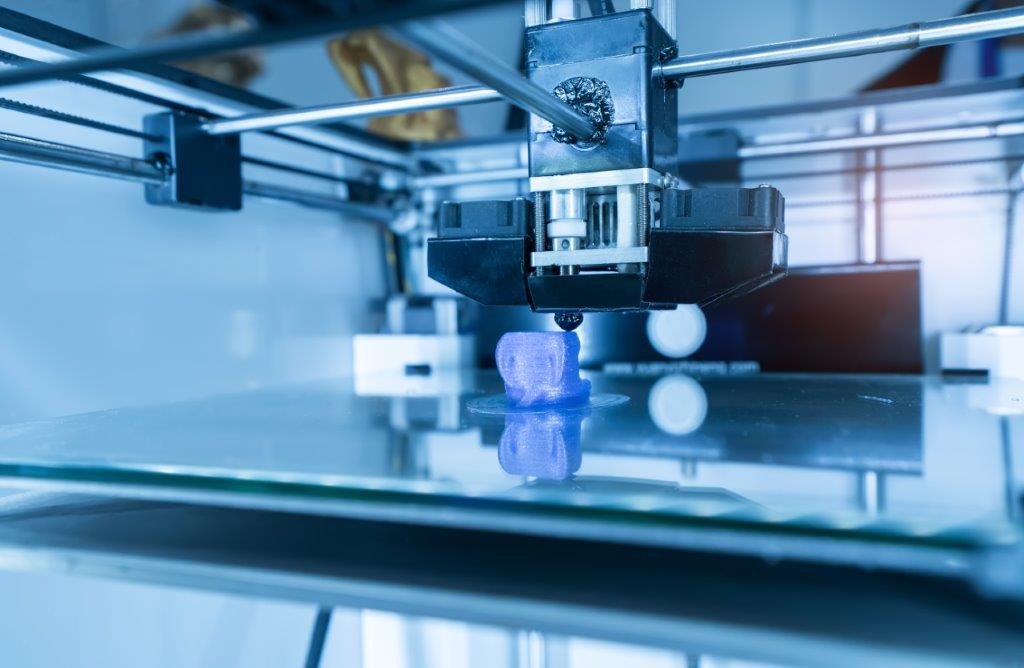

结合Babyplast注塑机与塞纳柔性换模系统,塞纳可生产低成本注塑零件,甚至通过2K和3K注塑工艺进行小规模生产。结合使用3D打印模具插件,可获得进一步优势,提高模具尺寸灵活性,生产接近最终产品的原型。3D打印模具插件非常接近系列模具的结果,通过生产获得的所有内部经验都与产品保持在一起,即使是在塞纳后来的系列模具生产中亦是如此。与传统的钢或铝模具相比,塞纳的Babyplast注塑柔性换模系统具有显著优势,包括成本和速度。塞纳原型设计功能始终以工业化产品为中心进行应用。塞纳技术专家可根据情况选择最佳原型设计方法,为CDMO客户优化成本和时间,以支持HFE、功能测试和临床器械需求。

原型设计模拟

注塑模拟软件是塞纳原型研发模具箱的重要组成部分,用于原型研发期间获取类似生产的部件性能。注塑模拟在生产模具前的最早阶段进行,优化原型设计模具,可提供显著研发效率。模拟可显示空腔填充是否平衡,因此可以尽早进行调整,从而减少模具校正昂贵费用。模拟还可在制造任何模具之前对材料和替代零件设计进行虚拟测试,为CDMO客户节省时间、金钱和材料。计算机驱动的模拟也可用于更快地检测问题并进行纠正,如气穴、焊缝、收缩或翘曲。总之,塞纳公司的模拟可帮助解决原型存在的问题,以免后期进行校正需花费昂贵费用。塞纳将其模拟经验应用于原型研发步骤,以降低错误率,提高模具鉴定效率。为加速工业化和批量生产的整体研发过程,塞纳在研发早期阶段应用计算机模拟技术,包括原型设计。